Блог | Как делают самолеты для олигархов и шейхов

Виртуальный мемориал погибших борцов за украинскую независимость: почтите Героев минутой вашего внимания!

Святая святых французских бизнес-джетов — производство Dassault Falcon.

Производственные цеха и конструкторские бюро Dassault разбросаны по всей Франции. Проектируют самолеты под Парижем в Сен-Кло, кабины Фальконов и Рафали собирают здесь же, крылья делают в Мартиньясе в 10-ти километрах от Бордо, начинку для них везут почти что из Швейцарии, а цех окончательной сборки находится практически в самом в аэропорту Бордо, на противоположной стороне от пассажирского терминала — Мериньяке. Есть также цех доводки в США для американских заказчиков.

В основном речь пойдет о производстве Falcon7X — это модифицированный вариант 900-й серии фальконов, который поставляется с 2007 года.

2. Вывеска при входе на инженерном корпусе в Saint-Cluod, Paris.

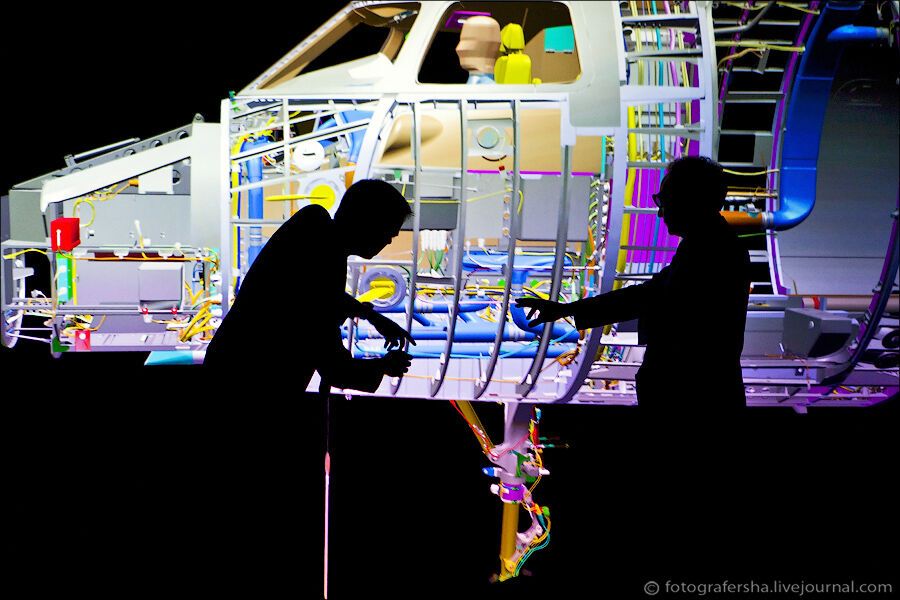

3. Самое потрясающее в проектировании то, что оно целиком и полностью происходит не на бумаге, а в 3D-модели, которая выполнена с высочайшей точностью вплоть до последней заклепки. То есть у самолета не было прототипов и первых "твердых" испытательных экземпляров. Спроектировали, построили и сразу полетели!

4. Специалисты по сертификации присутствовали на всех стадиях проектирования и сертифицировали самолет поэтапно, используя 3-D модель. Все испытания прошли штатно.

На фото: путешествует по виртуальному салону Фалькона, который находится в полёте. Поднимает полочки, открывает двери и даже выходит наружу (наконец-то осуществилось "Выйди вон из самолета!". Снаружи, кстати, летит сопровождающий Fafale.

5. На Falcon900 поставили третий движок, удлинили кабину, модифицировали крыло и получили 7X. А с 2009 года добавились винглеты. Разработкой занимались те же инженеры, что проектируют военные и учебно-тренировочные самолеты и они рассчитали все так, чтобы при минимальном весе самолета получить максимальную производительность.

6. Для нас показ процесса сборки начали с кабины. Когда скрепляют первые ее детали, она похожа на ощетинившегося ежа. Эти дырки и швы рассверливаются под рабочие размеры, потом обрабатываются антикоррозийкой и, где надо, крепятся заклепками, болтами.

7. Две детали на заднем и переднем плане ждут воссоединения.

8. В Dassault работают около 11 тысяч человек, которые очень тесно общаются, практически все друг друга знают. Здесь практикуется семейная преемственность профессии. 2007 год стал рекордным по продажам, но расширять производство не стали, и поэтому кризис 2008-го пережили относительно без потерь кадров.

9. По всему миру эксплуатируется 1925 самолетов Dassault Falcon. Они летают в 80 странах, из которых 65% это США, 26% Европа и по 3-1% остальные страны. В президентском авиаотряде России есть два Falcon7X с бортовыми номерами RA-09009 и RA-09007.

10. Завершающая стадия сборки кабины. Вскоре после этого ее отправят в Бордо в цех окончательной сборки. Мы тоже перелетаем туда.

11. На следующее утро мы перелетели в Бордо. Сначала в Мартиньяс, где идет сборка крыла. Фотка не моя, переснята с висящей в коридоре.

Перемещаемся в "крылатый" цех.

12. Каждая линия заклепок выполняется специально обученным роботом-клепальщиком компании ABB и Dassault.

13. Рядом со сверлом прикреплена видеокамера, через которую оператор можно проследить за качеством отверстий. Дырки сверлятся под рабочие размеры и робот сразу вычисляет, на каком последующем участке сборки сколько заклепок или болтов понадобится сотруднику сборочной линии для дальнейшей работы.

14. Здесь два оранжевых робота круглосуточно раскладывают по коробочкам тысячи винтиков, шпунтиков и заклёпок, которые автоматически распределяются на каждую линию сборки под определенного работника. Парень справа раскладывает, а парень слева забирает и ставит коробочки на линию. И так без перерыва на обед и перекуры уже лет 10.

15. Дальше крыло скрепляют "ежами" на стапелях вручную. В первую очередь основные узлы, потом все остальные.

16. Обработка швов антикоррозийкой

17. Когда крыло полностью собрано, в нем оставляют дырочки размером 2 мм, через которые заполняют оставшиеся пробелы герметиком, который также придает прочности. Герметик выходит через следующую дырку и так поэтапно заполняются все пустоты. В дырки в конце процесса ввинчивают винтик. Готово!

Все собранные крылья промываются потом под давлением, чтобы не осталось ни микрона-пылинки-соринки или не дай бог стружки.

18. После проверяют на герметичность, заливая в него жидкость, по составу схожую с авиационным керосином, но не воспламеняющуюся. Заливают под давлением, смотрят, нет ли где подтеканий и если все идеально герметично, крыло отправляют в Мерминьяк на стыковку с фюзеляжем.

Стыковочный край крыла настолько идеально ровный — микрон к микрону, что на окончательной сборке его достаточно просто прикрутить болтами к фюзеляжу.

19. Это мои отпечатки, через секунду испарились с поверхности.

20. Внутренняя начинка крыла (провода и т.п.) производится на предприятии рядом со Швейцарией. Это какбэ намек на точность.

21. Здесь на крылья Фальконов предыдущей серии устанавливают новые законцовки.

Конструкция разработана так, что вместо одной нижней панели ставятся две дополнительные и привинчивается винглет. Быстро и вкусно — старый самолет с новым крылом!

22. У Falcon7Х, в отличие от бизнес-самолетов других компаний модифицированный вариант крыла — двое закрылок и двое предкрылок.

23. Готовый хромированный участок заботливо укутывают специальной защитной пленкой.

24. Переезжаем в цех окончательной сборки в десяти километрах от Мартиньяса — Мериньяк. Цеха находятся в непосредственной близости от аэропорта Бордо и новенькие самолеты впервые взлетают именно отсюда.

25. На территории растут сосны — запах потрясающий!

26. Ну, вы же понимаете, что для меня сделали исключение.

27. Все части фюзеляжа и крыла готовы к окончательной стыковке.

28. Самолет стоит в этом цеху в среднем шесть дней, периодически перемещаясь по периметру от одного участка доводки до другого против часовой стрелки.

29. В целом же новый самолет строится полтора года. Примерно столько же времени проходит с момента заказа Фалькона заказчиком до получения его в летное пользование.

30. Но если на предприятии есть готовый самолет, то заказчик может использовать его уже через полтора месяца.

31. Стоимость Falcon7X — от 42 млн долларов.

32. Одиннадцать километров проводов и внутренней обшивки пока не выглядят как интерьер бизнес-класса.

33. Дизайн интерьера обычно прорисовывается на стадии заказа. Нам показали только один готовый изнутри, но фотографировать не дали, ибо это уже был самолет под известного заказчика. Но среди богатого внутреннего салона бросались в глаза надписи на русском.

34. Т-образная конфигурация расположения дисплеев разработана и выработана тест-пилотами Dassault. На двух центральных общая информация по полету, на боковых – сиюминутная ситуация.

35. Целиком покрашенные самолеты тоже нельзя было фотографировать — заказчики обидятся

36. В поисках другого ракурса

37. Что я пропустила мимо ушей, так это то, где их красят.

38. В самом последнем цеху, откуда самолеты уже выкатывают, идет установка авионики и двигателей.

Вот радар под носовым обтекателем.

39. А вот подогнали движок

На данный момент произведено Фальконов:

Falcon 10 — 226 штук, Falcon 20 series — 476, Falcon 200 — 38, Falcon 2000 — 231, Falcon 200DX-EX-LX — 246, Falcon 50-50EX — 352, Falcon 900 A-B-C — 202, Falcon 900DX-EX-LX — 283, Falcon 7X — 155.

Итого 2209 самолетов.

40. Внимание! Выкатка!

При нас новый самолет выкатили, повозились часок на улице и закатили.

Технические характеристики:

Длина салона — 11,9 метров, максимальная ширина салона — 2.34, ширина на уровне пола 1.91 м, высота 1,87 м, объем салона 42,48 м3, размах крыльев 26,21 м, длина — 23,19 м, дальность 11000 км, крейсерская скорость 900 км/ч, максимальная высота полета 14000 м. Вот почему все эшелоны под нами проходили — мы летели выше всех!

41.

42. Все ок!

43. Готовый самолет в аэропорту Ле Бурже